常压工艺逐步成主流选择。气凝胶制备成本占比约产业链总成本的 60%,根据美国 国家航空航天局数据,每磅气凝胶平均制造成本高达 23000 美元。其中干燥工艺是 制约制备流程成本的主要因素。

全球常见干燥工艺分为常压干燥工艺和超临界干燥工艺。超临界干燥工艺使用核心 设备为高压釜,一般工作压力高达 7~20MPa,属于特种设备中的压力容器,设备系 统较为复杂,运行和维护成本也较高,扩大生产规模的固定资产投入巨大。气凝胶 未来如果迎接建筑保温的巨大市场,就需要达到年产 50 万立方米以上,采用超临 界干燥技术的设备投入将高达数十亿,十分不利于气凝胶企业的规模扩张。而常压 干燥技术随着规模扩大,投入产出比会进一步提高,实现以较少投资获得较大生产 规模,因而更能适应未来大规模生产的需要。此外,受限于硅源,超临界的原料成 本降低空间有限,只能通过优化系统提高生产效率,而常压干燥对廉价硅源有较强 接纳能力,流程优化方面也有较高自由度,因而拥有更大的成本下降空间。

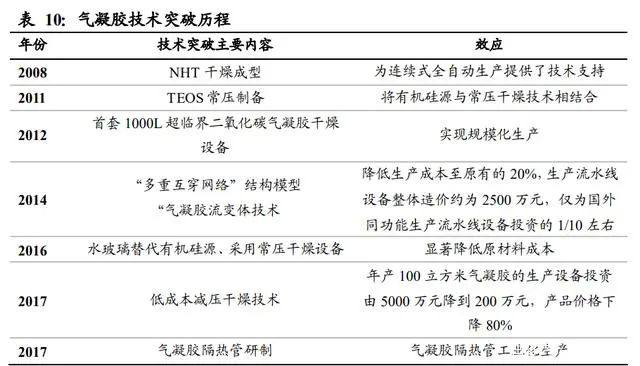

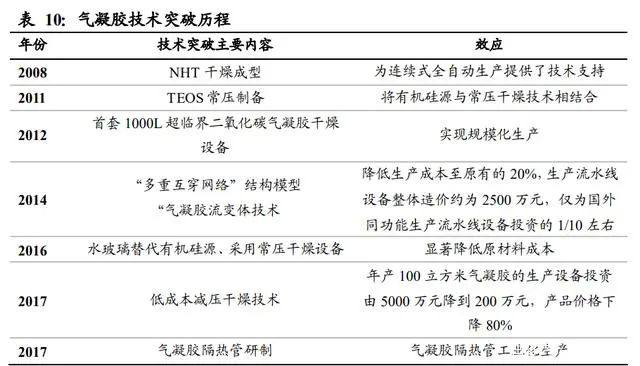

2004 年我国气凝胶材料商业化以来,气凝胶制备工艺优化取得了持续突破性进展。制备成本大幅下降。气凝胶材料走出实验室,实现了从年产千立方米到万立方米级 的规模化生产,而制备工艺也逐步实现更新换代,用成本较低的无机硅源搭配优化 的常压制备工艺取代原有的成本较高、周期较长的有机硅源超临界制备工艺,所生 产出的气凝胶质量达到了超临界干燥工艺的技术指标,且大大缩短了投资回报期, 从根本上脱离了由于超临界干燥所带来的各种弊端,制造成本降低至超临界工艺的 1/20。我们预计未来气凝胶制备的发展方向仍为常压干燥技术的硅源选择和流程组 合优化,制备成本将进一步降低至与传统保温材料制备相当。而超临界技术虽然制 备成本的下降难度较大,但由于产品纯度极高,在军工、航天等特殊领域市场具有 不可替代性,未来将共存于市场。

四氯化硅供给充足,支撑常压工艺发展

四氯化硅作为无机硅源,其兼备的成本优势以及杂质去除技术的突破为循环利用创 造了条件。四氯化硅大部分为多晶硅副产物。我国从 2015 年至今,国内企业已经 打破国外技术壁垒,提纯技术已经在不断突破,在金属离子杂质的去除方面已有较 好的表现,并且实现了电子级四氯化硅的产业化生产。通过副产物四氯化硅制备气 凝胶,可以将多晶硅产业和气凝胶产业结合,形成产业链,变废为宝。据统计每生 产 1 千克多晶硅将产生 10~15 千克四氯化硅,随着多晶硅下游光伏行业的快速发 展,2015-2019 年中国多晶硅年产量从 16.5 万吨增长至 34.2 万吨,复合增速 20%。预计到 2025 年我国多晶硅年产量将达到 102.2 万吨,副产的四氯化硅就将达 1022 万~1533 万吨。原材料充足以及产业链一体化的形成将有效降低气凝胶材料成本中 枢,在市场上的替代效应更为明显。